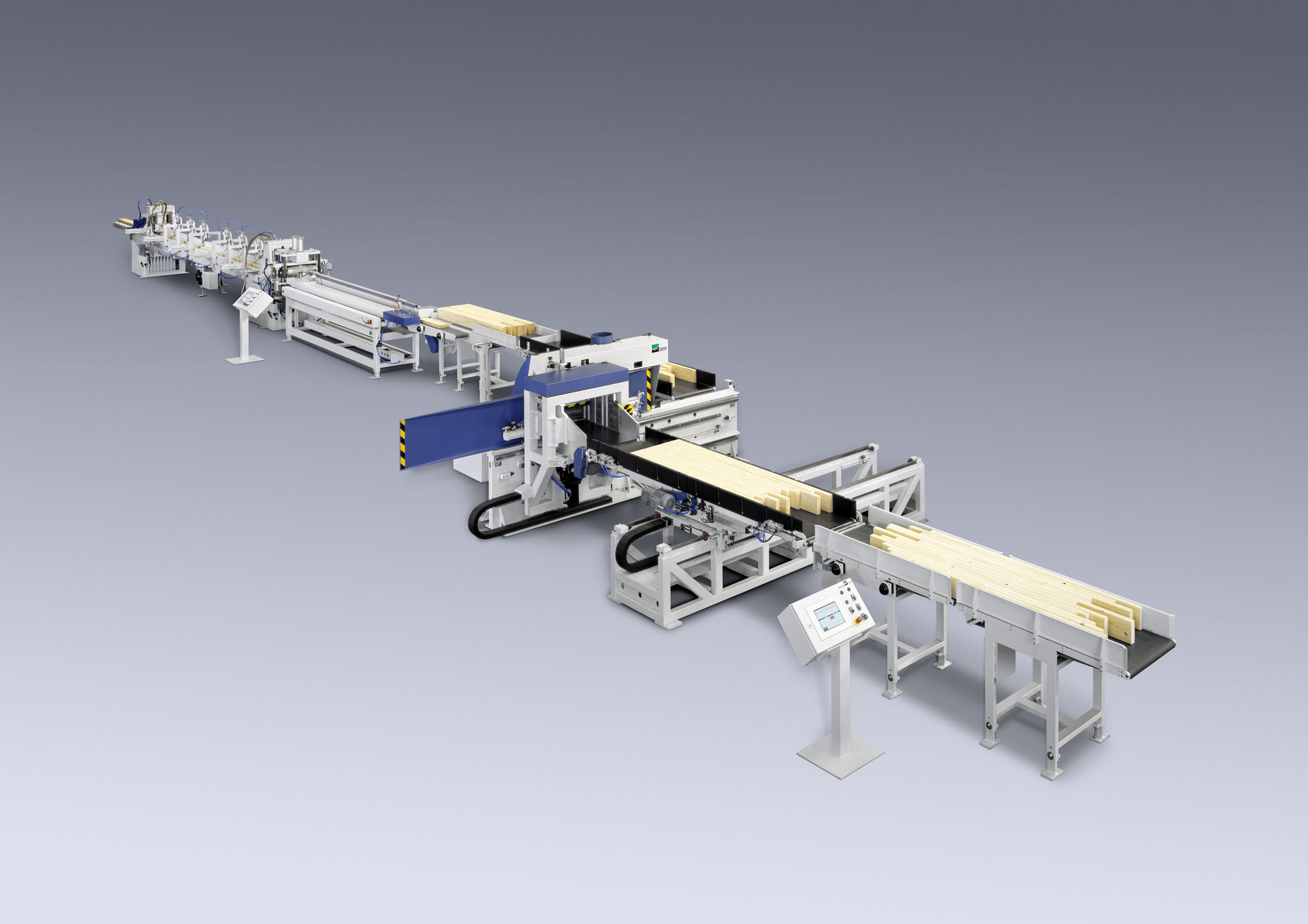

Высокопроизводительные автоматизированные линии сращивания древесины

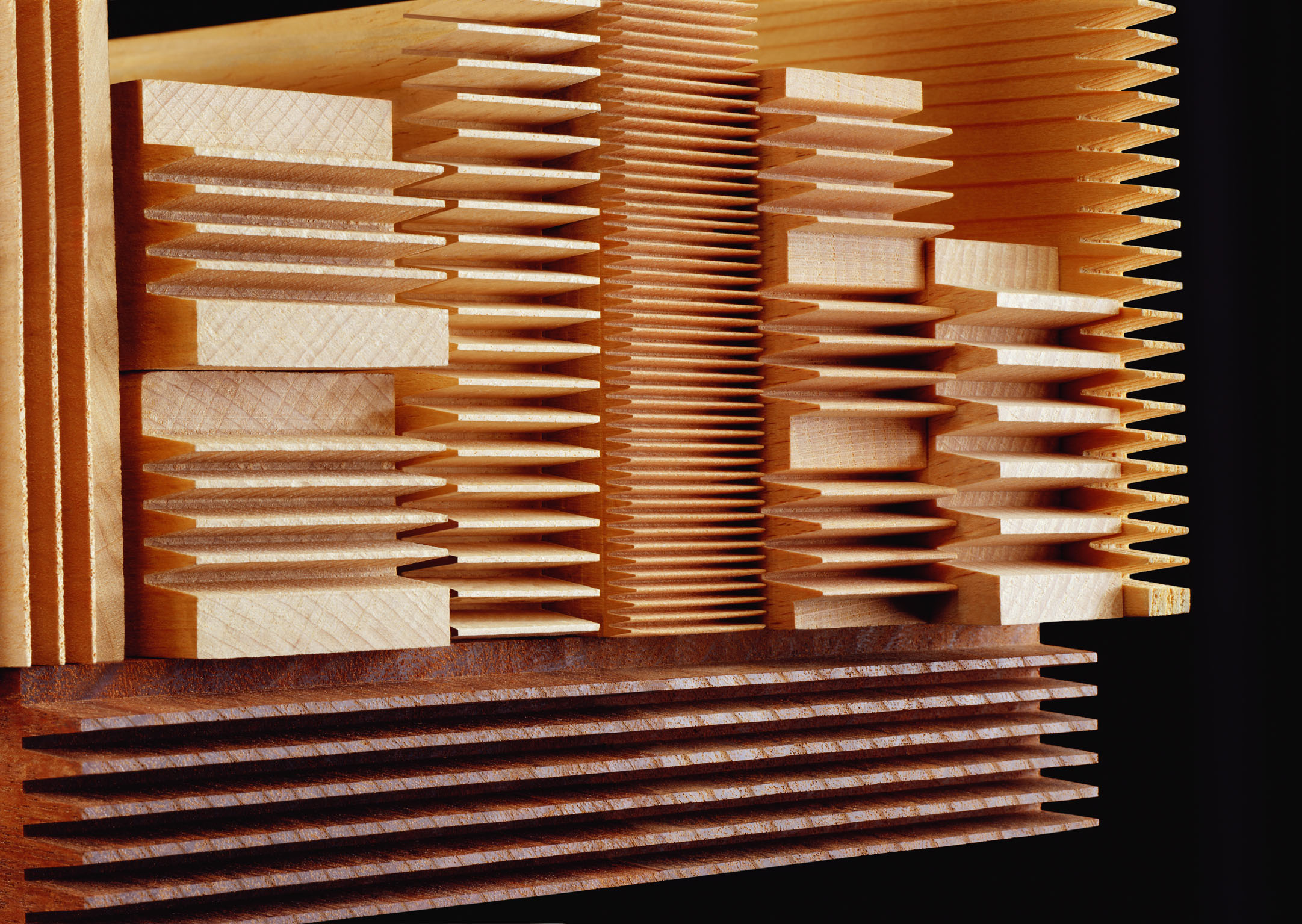

Линии сращивания – устройства для стыковки кусков древесины одинакового сечения по торцам.

Сращивание древесины по длине в промышленных масштабах стало не только востребованным, но и технически возможным еще в прошлом столетии. Для обеспечения данного процесса, выбранные с учетом длины заготовки должны быть отфрезерованы на концах (сформирован шип), и на шиповое соединение должен быть нанесен клей. Далее заготовки стыкуются и спрессовываются с определенным усилием и на то количество времени, которые соответствуют виду используемого шипа и применяемому клею. Этапы, которые проходят заготовки в этом процессе, хорошо известны и интуитивно понятны.

Среди основных направлений применения линий сращивания заготовок на мини-шип можно выделить следующие:

- улучшение качества древесины для визуальных, прочностных или прочих целей, доработка отходов древесины;

- получение в промышленном объеме длинномерных заготовок древесины.

Как правило, в первых двух случаях используются линии сращивания для коротких заготовок, имеющих входную длину заготовок от 100 мм до 1 метра. В третьем случае на входе в линию сращивания могут загружаться существенно более длинные заготовки – от 0,6 метра до 6 метров, и на выходе длина ламелей составляет не менее 9 метров и иногда может доходить до 36 метров.

Достаточно обширный спектр применения линий сращивания заготовок на зубчато-клиновое соединение привлек разных производителей на рынок данного типа оборудования. В этом сегменте на российском рынке представлены как отечественные линии сращивания, так и китайские, тайваньские станки, линии сращивания немецкого производства, итальянские линии. Все они обладают своими достоинствами и недостатками.

Линии шипового сращивания нельзя оценивать только по данным производительности, предоставленными производителем или поставщиком оборудования. Попробуем указать те моменты, на которые особенно стоит обратить внимание при выборе данного оборудования.

Как правило, параметры, указываемые производителем, не достигаются. Зачастую расчет производительности проводится для наиболее выгодных сечений и входных длин. Далее данные обобщаются на все сечения и длины и преподносятся уже в виде возможного числа погонных метров получаемой ламели вне зависимости от этих параметров. Может указываться максимальная производительность отдельного элемента линии сращивания без учета работы остальных узлов, которая может быть в разы медленнее при данных входных параметрах.

Особо стоит обратить внимание на расчетное время работы линии сращивания и ее соответствие этим характеристикам. Необходимо учитывать, что в процессе работы любой сбой элементов цепочки приводит к остановке всей линии. Так, например, встречается такая характеристика, как надежность автоматического узла передачи. Кажется, что 99% надежности – достаточно для деревообрабатывающего оборудования. Но на практике это устройство должно передавать 70 – 100 заготовок в минуту. Это значит, рядом должен стоять оператор, который каждую минуту должен подправлять очередную застрявшую деталь. На это так же затрачивается время. Если на это уходит 20 секунд, то производительность сразу снижается на 25%. В некоторых линиях очень много времени тратится на ее очистку от клея или на перенастройку на другой вид шипа или другое сечение заготовок. Это так же необходимо учитывать при выборе. Длительным может быть и ежедневное обслуживание. Все это пока не касается надежности линий.

Важнейшим параметром линий сращивания является точность формирования шипов и точность сплачивания заготовок. Это позволяет существенно экономить сырье. Наглядно это можно показать на примере обработки коротких заготовок малого сечения. Для расчета возьмем сечение 20*50 мм и среднюю длину заготовки 200 мм. При приторцовке концов заготовок может быть израсходовано 2 мм с каждой из сторон, а может и 7 мм. Т.е. на каждой заготовке мы можем потерять 10 мм (в сумме). При том что в 6 метровой доске может быть до 30 соединений, это сразу дает 5% экономии. Точность сплачивания заготовок в системе набора и в прессе так же позволяет сэкономить на материале. Как правило, ламели после сращивания проходят этап строжки. Если мы сращиваем предварительно калиброванные заготовки, то хорошие линии сращивания дают возможность уменьшить съемы при этой операции до 0,5-1 мм на сторону. К сожалению, большинство производителей вообще не привлекают к этому параметру внимание заказчиков. И величина съема может достигать 2-3 мм на сторону.

Для заготовок сечением 20*80 мм можно «выиграть» 4 мм по высоте и 4 мм по ширине. В одном случае на входе используются заготовки 21,5*81, 5мм, в другом - 24*84мм. Разница в объеме составляет 15%. А если мы работаем в две смены со скоростью производительности 20 метров в минуту, то можем получить суммы до 20 тысяч Евро в месяц. (24*84 – 21,5*81,5)/1000/1000 *20 метров/мин*380 мин*2 смены*21 раб.день * 250 Евро на м.куб(стоимость сухой строганой древесины) = 21 047 Евро в месяц. В год это уже сопоставимо со стоимостью дорогой и точной линии сращивания этой производительности. Как видим, дешевая линия сращивания может быть очень дорогой в эксплуатации.

Дополнительно надо обратить внимание на способ нанесения клея. От этого не только зависит качество склейки получаемой ламели, но и расход клея, который так же может быть очень существенным. Как правило, избытки клея остаются на элементах линии, что приводит к необходимости частых и долгих процедур очистки.

Немаловажное значение имеют энерговооруженность элементов линий сращивания и способы передачи вращения от двигателя к инструментам. Предпочтительнее использовать специальные высокоточные шпиндельные узлы, а не устанавливать инструмент непосредственно на валы электродвигателей, в целом не предназначенных для этого. Это позволяет не только спокойно увеличивать мощность приводов до необходимых параметров, но и существенно увеличить надежность системы, ее ремонтопригодность. Сравнив мощности фрезерых узлов, можно сделать косвенные выводы о возможной производительности. При этом современные экономичные двигатели и приводы позволяют развивать необходимую мощность только в процессе обработки, потребляя существенно меньше энергии в холостых режимах. Надо отметить, что современные быстрые линии сращивания уже позволяют повторно использовать энергию торможения. В этом случае в режимах торможения двигатели работают как генераторы. Вырабатываемая энергия поступает на ускоряющие двигатели. Все это дает ведущим производителям возможность создавать мощные, энергоэффективные установки.

Хорошая линия сращивания древесины – технически сложное оборудование, требующее не только опыта разработки и изготовления такого типа продукции, но и доскональное понимание технологии сращивания.

Наши специалисты, совместно с Вами, определят основные параметры для выбора линии для конкретного производства, разберут все положительные и отрицательные моменты того или иного выбора. Надеемся, что данная статья поможет более внимательно подобрать необходимое Вам оборудование.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите info@dvt-spb.ru мы обязательно вам поможем!

- 29.12.2020Просмотров: 1805

Если изделие будет подвергаться только сжиманию, то достаточно применить самый простой вид сращивания, соединяя детали внакладку (косыми или прямыми срезами). Чтобы повысить стойкость изделия при боковых нагрузках, применяется соединение типа накладного замка. При этом делается накладка с применением скошенных торцов или с торцевым шипом.

- 29.12.2020Просмотров: 2383

Пиломатериал после сортировки и сушки до влажности 8-16% поступает в цех для производства сращенной древесины. Существует поставка в пакетах древесины с прокладками и без таковых. При поставке пакетов с прокладками, возникает необходимость введения дополнительной операции – снятие древесины с прокладок

- 29.12.2020Просмотров: 6726

На практике для сращивания могут использоваться несколько видов соединений: впритык, на ус, вполдерева, косым прирубом, в прямой и косой накладной замок, в прямой и косой натяжной замок, а также целый ряд шиповых соединений