Топ 5 положений которые следует принимать во внимание при выборе сварочного позиционера

Концепции позиционирования деталей во время сварки являются одинаковыми для всех конструкций, больших или малых. Сварка изделия в правильном положении, независимо от его размера, снижает утомляемость оператора, повышает безопасность работ, улучшает качество шва, а также экономит производственные площади. Это применимо к ручной сварке, а также роботизированной.

Как для больших, так и малых деталей

Хорошо известно, что оборудование для позиционирования может помочь оператору в манипулировании и сварке больших сборочных единиц. Деталь перемещается в положение, которое позволяет наиболее эффективную сварку, обеспечивается легкий доступ, оптимальное положение швов.

Но не так известно, что во многом также мелкие сборки могут быть подвержены позиционированию для обеспечения теми же самыми преимуществами.

Безопасность повышается, когда деталь закреплена на соответствующих устройствах для жесткого позиционирования. Краны, цепи, стропы, другие нежесткие методы манипулирования изделия могут создать неконтролируемые перемещения, которые могут быть опасны. С помощью манипулятора, операторам не приходится маневрировать над собой тяжелую деталь, снижая риск получения травмы от падения искр, шлака, каких либо частей конструкции.

Хотя многие сварщики квалифицированы, чтобы сделать швы в потолочном или вертикальном положении, сварка в нижнем положении требует от оператора меньшей квалификации, позволяет использовать еще неопытных рабочих для получения качественных швов. Сила притяжения помогает ванне расплавленного металла растекаться, в результате чего получаются ровные угловые швы с гладкой поверхностью, а также снижается потребность в очистке, последующей доварке.

Синхронная работа

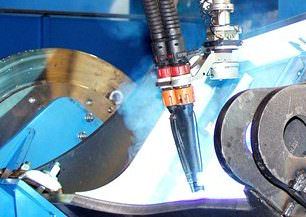

Объединив позиционер с источником тока и горелкой, оператор может значительно упростить операцию, сделав ее более продуктивной. Поместив горелку на стационарный штатив и, при необходимости, оснастив его устройством, позволяющим производить колебательные движения горелкой. Это необходимо для заполнения больших зазоров, V-образных разделок.

При помощи кабеля связи между интегрированным вращателем и источником тока, оператор может сигнализировать о начале операции с помощью ножной педали или кнопки пуска на дистанционном устройстве.

Цикл будет проходить, пока оператор вновь не подаст необходимый сигнал о завершении, происходит заварка кратера. Этот метод обычно используется при малой механизации сварки кольцевых соединений. Для более сложных геометрических контуров швов вместо штатива с горелкой применяется сварочный робот, имеющий большую гибкость за счет большего числа осей вращения.

Независимо от размера изделия, операторы должны принимать во внимание следующие пять положений при выборе, эксплуатации, техническом обслуживании позиционера.

1. Центр тяжести детали

Выбор правильного вращателя предполагает учет не только веса, размера изделия, но также учет ее центра тяжести - как далеко он находится от позиционирующего устройства. Центр тяжести - это точка, в которой изделие балансирует на всех осях одинаково. По мере увеличения расстояния центра тяжести от манипулятора, на него подается больший крутящий момент. Это должно приниматься во внимание в первую очередь.

Двигатель вращателя и контролер должны быть выбраны в зависимости от размера изделия и скорости, которые необходимы для выполнения требуемых работ. Устройство должно быть в состоянии выдерживать максимально возможную нагрузку.

2. Правильное крепление детали

Как изделие крепиться к манипулятору также важно, как и он сам. Устройства крепления должны быть сконструированы таким образом, чтобы деталь можно было без труда фиксировать в конкретном положении, с такой же легкостью вынимать из устройства. Это крепление установлено в позиционере, а его конкретная форма позволяет легко выравнивать деталь.

Круглые изделия часто прикрепляются при помощи патрона из трех кулачков. Деталь не должна вырываться из такого крепления, кроме того должно учитываться, что она может расширяться или сжиматься от нагрева и охлаждения, которые происходят во время процесса сварки.

Зажимы, патроны добавляют вес, увеличивают расстояние центра тяжести конструкции от планшайбы. Их необходимо также учитывать при определении размера позиционирующего устройства. Они увеличивают крутящий момент за счет увеличения расстояния и веса всей конструкции.

3. Использование вращающихся роликовых опор для цилиндрических деталей

Если изделие представляет собой длинную цилиндрическую деталь, она может быть приспособлена для вращения при помощи роликовых опор. Небольшие роликовые опоры - приводные или холостого типа (направляющие) могут вращать трубы или резервуары для проведения сварки кольцевых швов в нижнем положении.

Приводные ролики обеспечивают устойчивое вращение, создавая сварочную скорость для кольцевых швов. Направляющие ролики не имеют привода, но могут быть добавлены в систему вращения для поддержания длинных труб, сосудов.

Сочетание роликового стенда и позиционера с горизонтальной осью вращения обеспечивает стабильность, а также безопасность вращения цилиндрических деталей.

4. Установка позиционера на плоскую поверхность

Даже имея дело с небольшим оборудованием для позиционирования, важно, чтобы оно было установлено на плоскую, ровную поверхность, чтобы предотвратить его опрокидывание. Если предусмотрены монтажные отверстия, они должны быть использованы для крепления позиционера на устойчивой поверхности, чтобы предотвратить опрокидывание. Позиционер устанавливаемый на рабочий стол или стенд должны также соответствовать этим правилам.

5. Подключение заземляющего кабеля к позиционеру

Во время сварки, заземление должно быть подключено к позиционеру. Кабель заземления должен быть подключен непосредственно на стол или корпус. Без надлежащего заземления, электрические части могут быть повреждены - следствием может стать некачественные швы.

Итак, мы рассказали об основных характеристиках, которые следует принимать во внимание при выборе манипулятора, вращателя, позиционера изделия при сварочных операциях для получения оптимального качества швов, обеспечения безопасности работ, повышения производительности.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите info@dvt-spb.ru мы обязательно вам поможем!

- 08.09.2020Просмотров: 1635

Когда вы были ребенком, вспомните, сколько раз ваши родители ругали вас и говорили вам, что у вас только одна пара глаз и надо лучше заботиться о них? Этот урок применим и по отношению к сварочным работам.

- 09.09.2020Просмотров: 7282

Дефекты бывают нескольких видов - наружные и внутренние. Наружными являются дефекты, которые можно обнаружить визуально при осмотре сварочного шва.

- 09.09.2020Просмотров: 1950

Сварочный импульс может быть получен от трансформатора или от батареи конденсаторов