Сращивание пиломатериалов и брусков

При проведении столярных, а также плотницких работ сращивание используется столько же тысяч лет, сколько существует деревообработка. Чаще такие соединения применялись и применяются в столярно-строительных изделиях и реже – в мебельных. Однако их выполнение вручную требует высокой квалификации плотников и столяров и отличается высокой трудоемкостью. Кроме того, при обработке пиломатериалов на всех деревообрабатывающих предприятиях в процессе выпиливания пороков и поперечного раскроя на заготовки с прирезкой в размер образуется большое количество короткомерных отходов, которые в лучшем случае используются затем в качестве топлива.

Решение проблемы более рационального использования древесины, в особенности низких сортов, всегда остается актуальным. Едва ли не единственным эффективным способом снижения количества отходов после поперечного раскроя пиломатериалов на заготовки и детали уже многие годы остается сращивание образующихся короткомерных отрезков на зубчатый шип.

Работы по изучению способа соединения древесных заготовок торец в торец на зубчатый шип впервые проводились в России еще в конце 50-х годов прошлого века в институте ЦНИИМЭ. Само это соединение основано на хорошо известном принципе клина, когда шип определенной формы с определенным усилием вставляется в такое же гнездо и заклинивается там за счет действия силы трения. Его прямым аналогом, например, является принцип закрепления режущего инструмента в шпинделях метало- и дереворежущих станков с использованием конуса Морзе. Прочность соединения, полученного с помощью зубчато-клиновых шипов, при правильном исполнении составляет не менее 80% от прочности цельной древесины, т.е. является практически равнопрочным с ней.

Требования к заготовкам

Перед сращиванием большинство заготовленных брусков должно отвечать требованиям ГОСТ 19414. Длина шипов, фрезеруемых на торцах заготовок, как правило, составляет 4,10, 20, 32 или 50 мм. Причем размер шипа напрямую зависит от назначения будущей склеенной заготовки. Для деталей мебели, например, используются шипы 4-10 мм, в производстве столярно-строительных изделий, таких как стеновые панели, бруски для оконных и дверных блоков, – длиной 10 мм.

Для несущих конструкций (балки, арки, фермы, рамы) длина шипов зубчатых соединений обычно составляет 20-32 мм. Более длинные шипы (50 мм) используются при изготовлении неответственных конструкций, т. е. продукции, где прочность не имеет решающего значения (например, настилы и другие изделия).

Помимо длины шипов зубчато-клиновое соединение характеризуется их направлением и формой соединения. По направлению они могут быть параллельны пластям соединяемых заготовок, перпендикулярны им или располагаться под углом к ним. Соответственно после выполнения соединения его зубцы могут быть видны только на кромках бруска, на его пластях или на пластях и кромках одновременно.

Выбор типа соединения определяется требованиями к изделию. Так, зубцы, видимые на пластях клееного щита, не допускаются - шипы должны располагаться параллельно пластям брусков, и наоборот, в среднем слое клееного бруска для рам оконных блоков зубцы не должны выходить на его кромку. Но в некоторых дизайнерских решениях изделий дверей фасадов мебели зубчатка часто служит элементом декора. Соединения с наклонными шипами из-за сложности фрезерования и возможности образования дополнительных сколов распространения не нашли.

Сращивание на зубчатый шип используется также при соединении в делянки короткомерных обрезков строганого шпона, используемых, например, для облицовывания внутренних поверхностей изделий корпусной мебели, а также для получения из тонких планок непрерывных рулонных обкладок, используемых для облицовывания кромок щитовых деталей. Чтобы доски, бруски, планки или шпон после сращивания в наибольшей степени походили на цельные, все отрезки предварительно сортируются по породе древесины, цвету и по расположению в них годичных колец – по текстуре на пласти.

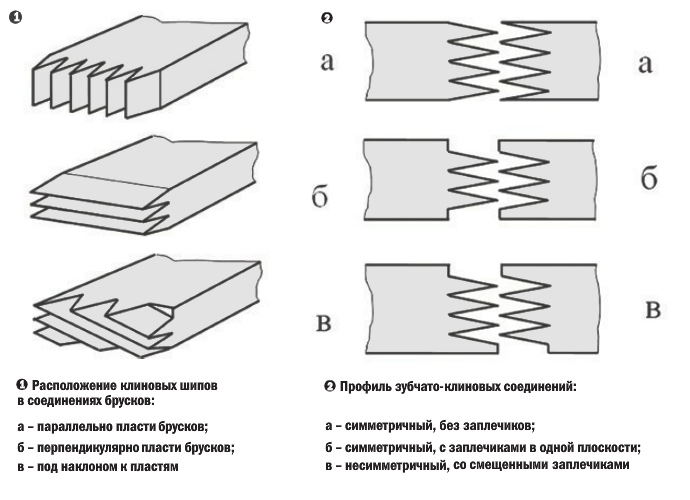

По своей форме различаются три профиля зубчатых соединений: без заплечиков, когда скосы клиньев шипов выходят непосредственно на пласть или кромку готовой детали, соединение с заплечиками, расположенными в одной плоскости, и когда эти заплечики смещены друг относительно друга. Соединение без заплечиков менее заметно, т.к. видимая линия соединения у вершины стыка оказывается непрямолинейной и как бы размытой. Кроме того, у этого соединения проще исключить образование отверстий у вершин шипов - за счет увеличения усилия прессования. Однако чрезмерное усилие может приводить к продольному растрескиванию сращиваемых заготовок.

У соединений с заплечиками такого растрескивания не наблюдается, однако линия стыка между заплечиками и вершинами зубчатых шипов хорошо заметна. Неточности при фрезеровании приводят к образованию полостей у вершин зубцов. Требования к профилю соединения и направление зубчатых шипов в заготовках во многом определяют конструкцию оборудования, используемого для фрезерования шипов.

С точки зрения материала

Для сращивания могут быть использованы короткомерные отходы древесины любой породы. Их допустимое качество (наличие неудаленных пороков и дефектов) определяется требованиями к тем изделиям, для которых предназначаются уже склеенные заготовки. Однако есть и общие принципы, нарушение которых недопустимо. Так, все склеиваемые доски и бруски должны иметь одинаковое сечение. Для достижения высокого качества получаемых деталей при сращивании не допускается склеивание между собой заготовки из древесины разных пород. У древесины каждой породы свои величины усушки и разбухания, что напрямую влияет на прочность соединения – если это правило нарушается, то она неминуемо снижается.

При склеивании заготовок для ответственных изделий нельзя склеивать по длине бруски из древесины радиальной и тангенциальной распиловки. Должна обязательно предусматриваться предварительная сортировка короткомерных отходов, а, например, для клееного щита, не подвергаемого в дальнейшем облицовыванию, еще и сортировка по цвету древесины. Нельзя склеивать между собой и заготовки, влажность которых отличается более чем на 1-2%. Это правило должно соблюдаться неукоснительно. В зоне зубчатого соединения не допускаются сучки, расположенные к нему ближе, чем на расстоянии 20 мм.

К сожалению, многие производители не хотят руководствоваться этими правилами или нарушают их из-за незнания, что приводит к снижению прочности соединений или серьезному ухудшению внешнего вида изделий, произведенных из заготовок с применением сращивания.

Клеи для сращивания

Соединения на зубчатый шип обладают свойством самозаклиниваться. Это означает, что полученные с их использованием заготовки могут немедленно подвергаться обработке, а клей будет иметь неограниченно большое время для окончательного отверждения. Поэтому выбор клея, используемого для выполнения зубчатых шиповых соединений, не имеет решающего значения для прочности полученных заготовок. Он определяется экономическими соображениями и назначением конкретной заготовки. Клей выбирается исходя из требуемой водостойкости и жесткости готового клеевого соединения. В производстве мебели допускается использование карбамидо- формальдегидных клеев, а также отечественных клеев на основе поливинилацетатных дисперсий (ПВАД). Они не столь водостойки, как клеи других групп, но для мебельной промышленности эта характеристика не играет решающей роли. Клеи этих же типов успешно применяются для производства строительных деталей, используемых внутри помещений, например в межкомнатных дверных блоках.

Конструкции, предназначенные для наружного использования, склеиваются исключительно с использованием водостойких клеев. К примеру, такие ограждающие строительные конструкции, как панели деревянных домов, оконные и блоки деревянных входных дверей изготавливаются с применением интерактивных клеев на основе ПВАД – таких как поставляемые многими известными у нас компаниями «Клейберит», «Раколл», «Каско» и другими. Для несущих конструкции подходят клеи повышенной прочности и упругости фенолоформальдегидные, фенолорезорцинофор-, мальдегидные или резорциноформальдегидные, например такие, как СВЖ-3016, ФРФ-50, ФР-12. Расход клея обычно составляет около 600 граммов на 1 м2 поверхности торца заготовки.

Быстроотверждающиеся клеи с отвердителями при образовании зубчатых соединении практически не используются. Из-за самозаклинивания соединения последующую механическую обработку заготовок после сращивания можно производить практически немедленно. Кроме того, при использовании быстроотверждающихся клеев возможно быстрое нарастание их вязкости в клеенаносящем устройстве с образованием «козла», что требует постоянного наблюдения за состоянием оборудования.

Прочность зубчато-клинового соединения

Прочность зубчато-клинового соединения в первую очередь и в наибольшей степени зависит от правильной геометрии фрезерованных шипов и образованных ими проушин. Она определяет натяг в шиповом соединении, и ее нарушение приводит к резкому снижению его прочности.

Кроме того, если в соединениях, используемых в дальнейшем в столярно-строительных изделиях, допускаются небольшие зазоры у вершин зубчатых шипов, то в соединениях, используемых в изделиях мебели, такие зазоры должны исключаться полностью. Точность расположения зубчатых шипов относительно базовой поверхности каждой сращиваемой заготовки влияет на отклонения от прямолинейности и плоскости склеенных по длине брусков и досок. Неровности и искривление соединенной плети заготовок после прессования, в т.ч. образующиеся из-за неправильного базирования отрезков при фрезеровании шипов, затрудняют последующую обработку при фрезеровании по сечению и приводят к излишнему дополнительному расходу древесины.

В связи с этим особое внимание следует уделять правильности заточки и установки на станке фрез для формирования зубчато-клиновых соединений. Для обеспечения хорошего склеивания и получения высокой прочности соединения шероховатость поверхности шипов не должна превышать Rm шах 200 мкм. К сожалению, ни одно из наших предприятий не имеет сегодня приборов для ее измерения и соответствующего контроля не проводит.

Необходимое давление при склеивании напрямую зависит от длины шипа, находится в пределах 4-13 МПа и должно быть тем больше, чем меньше длина шипа. Недостаток давления ведет к образованию неплотностей в соединениях, избыток – к растрескиванию (расщеплению) древесины по слоям в вершинах клиновидных проушин. Опыт показывает, что если заданное значение величины усилия сжатия соединения не будет соблюдено, то склеенная заготовка будет безнадежно испорчена. Время выдержки соединении под давлением не должно быть меньше 2 секунд.

Сразу после сжатия соединений достигается их так называемая транспортная прочность, обеспечиваемая за счет натяга в зубчатом клеевом соединении. Она позволяет переместить заготовку из пресса в стопу для выдержки с целью окончательного отверждения клея и отвода излишней влаги внутрь древесины. Время выдержки до последующей механической обработки обычно составляет от 4 до 24 часов в зависимости от влажности древесины, температуры цеха и скорости отверждения клея конкретной марки.

Этапы технологии

Несмотря на кажущуюся простоту, технология сращивания древесины – достаточно сложный процесс, и от правильного выполнения всех требований технологии зависит не только качество продукции выпускаемой предприятием, но и успешная конкуренция товаров на рынке лесопродукции. В общем случае она включает операции накопления короткомерных отходов, полученных после выторцовывания дефектов пиломатериалов и их поперечного раскроя и сортировки. Эта сортировка проводится по сечениям, иногда – по длинам, а главное – по расположению (наклону) годичных слоев в их древесине. Затем деловые отходы достаточной длины торцуются дополнительно – из них вырезаются еще остающиеся пороки и дефекты. Одновременно отделяются все непригодные к сращиванию обрезки.

Торцы всех сращиваемых отрезков непосредственно перед фрезерованием зубчатых шипов дополнительно опиливаются – для их выравнивания и удаления бахромы, обычно образующейся при черновом поперечном раскрое пиломатериалов. Фрезерование шипов производится с двух сторон заготовки, от одной и той же базы - так, чтобы шипы, сформированные на обоих ее торцах, были смещены друг относительно друга на половину их шага. Реализация всех этих операции производится на оборудовании, состав и конструкция которого в первую очередь зависят от требуемой производительности.

При незначительном объеме производства сращенных заготовок могут применяться универсальные вертикальные фрезерные станки с нижним расположением шпинделя, оснащенные шипорезной кареткой, простейшие настольные прессы и торцовочные устройства. При высокой производительности требуется использование специальных полуавтоматических и автоматических линий различной конструкции, которые поставляются в нашу страну компаниями Германии, Италии, КНР и Тайваня.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите info@dvt-spb.ru мы обязательно вам поможем!

- 29.12.2020Просмотров: 6726

На практике для сращивания могут использоваться несколько видов соединений: впритык, на ус, вполдерева, косым прирубом, в прямой и косой накладной замок, в прямой и косой натяжной замок, а также целый ряд шиповых соединений

- 29.12.2020Просмотров: 3693

Соединение деталей по длине называют сращиванием. Выбирают способ сращивания доски в зависимости от того, где будут применяться изготовленные из нее детали. Например, при изготовлении плинтуса, который не несет на себе никакой нагрузки, доску сращивают на ус: торцы соединяемых досок обрезаются под углом 45 градусов и соединяются внахлест с помощью клея

- 29.12.2020Просмотров: 2382

Пиломатериал после сортировки и сушки до влажности 8-16% поступает в цех для производства сращенной древесины. Существует поставка в пакетах древесины с прокладками и без таковых. При поставке пакетов с прокладками, возникает необходимость введения дополнительной операции – снятие древесины с прокладок